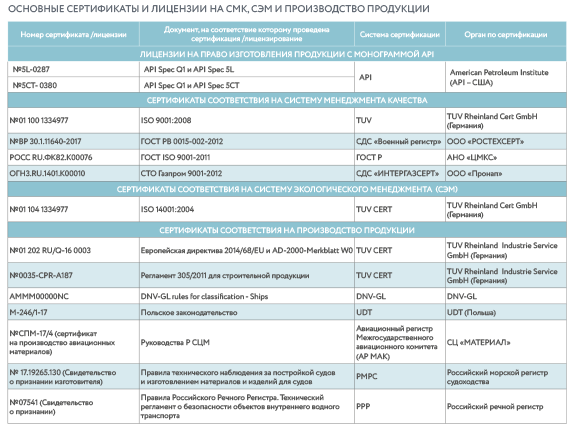

Мы внедрили Интегрированную систему менеджмента (ИСМ), соответствующую ISO 9001,

ГОСТ ISO 9001, API Spec Q1 (API 5L, API 5CT), PED 2014/68/EC, 305/2011, AD 2000, СТО Газпром 9001, ISO 14001, OHSAS 18001

и распространяется:

• на проектирование и поставку продукции:

– бесшовных горячедеформированных труб по стандартам API Specification 5L уровней технических требований

к продукции PSL 1 и PSL 2, ASTM, DIN, EN, ГОСТ и ТУ для трубопроводов, в том числе, магистральных;

– бесшовных холоднодеформированных труб по стандартам ASTM, DIN, EN, ГОСТ и ТУ для трубопроводов, в том числе,

магистральных;

– электросварных прямошовных труб, изготавливаемых методом дуговой сварки под слоем флюса, по стандартам

API Specification 5L уровней технических требований к продукции PSL 1 и PSL 2, ASTM, DIN, EN, DNV, ГОСТ и ТУ

с наружным и внутренним антикоррозионным покрытием, с внутренним гладкостным покрытием, с теплоизоляционным

покрытием и без покрытий (в том числе, магистральных труб);

Цели и задачи, устанавливаемые в области Интегрированной системы менеджмента, являются приоритетными для руководителей

и персонала Общества и обеспечивают стабильное качество выпускаемой продукции, процессов и их результатов.

Интегрированная система менеджмента строилась на впервые введенной в действие в 1994 году системе менеджмента качества,

которая была одобрена Американским нефтяным институтом (API)

Трубы

Трубы

Сертификатамии декларациями подтверждено соответствие выпускаемой продукции требованиям технических регламентов Таможенного

союза.

В качестве

важнейших направлений своей деятельности руководство ООО “Гринфилд” рассматривает повышение клиентоориентированности

компании, развитие производственной системы «Белая металлургия», повышение вовлеченности персонала в достижение

целей компании, персональной ответственности всех работников за качество выпускаемой продукции, повышение удовлетворенности

деятельностью компании всех заинтересованных сторон, развитие взаимовыгодных долгосрочных отношений

с поставщиками и партнерами.

Основываясь на системе экологического менеджмента, руководство ООО “Гринфилд” создает условия для постоянного улучшения

экологической обстановки на производственных площадках и предотвращения загрязнения окружающей среды.

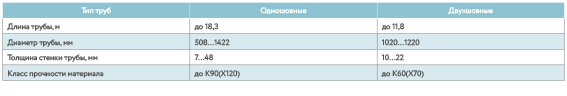

Электросварные трубы большого диаметра (ТБД) предназначены для строительства магистральных трубопроводов в любых

климатических зонах, включая Крайний Север и акваторию морей. ООО “Гринфилд” поставляет трубы с повышенными эксплуатационными

характеристиками для магистральных газо-, нефте- и нефтепродуктопроводов, подводных трубопроводов, трубопроводов

повышенной коррозионной стойкости, для строительных конструкций, а также для строительства трубопроводов

различного назначения, в том числе водоводов, трубопроводов тепловых сетей, газопроводов низкого давления, городских

и поселковых систем газоснабжения природным и сжиженным газом высокого давления.

В настоящее время ООО “Гринфилд” поставляется прямошовные ТБД методом автоматической электродуговой сварки под

слоем флюса со следующими основными характеристиками:

Современные высокотехнологичные решения, применяемые на производстве труб большого диаметра, позволяют получить:

• Широкий ассортимент сварных труб из сталей высоких классов прочности с толщиной стенки до 48 мм и максимальным

наружным диаметром 1422 мм, которые повышают пропускную способность трубопроводных магистралей и снижают

затраты на их строительство и эксплуатацию;

• Надежность системы трубопроводов благодаря стабильности технических характеристик и автоматизированной системе

контроля геометрических параметров трубной заготовки и готовой продукции;

• Сокращение количества поперечных сварных соединений трубопровода и оптимизацию трудоемкости строительства

при применении труб с длиной до 18м;

• Возможность поставки труб с покрытием под конкретные условия проекта:

– наружное антикоррозионное (эпоксидное, полиэтиленовое или полипропиленовое);

– внутреннее антикоррозионное или гладкостное;

– высокоэффективная тепловая изоляция из пенополиуретана в защитной оболочке.

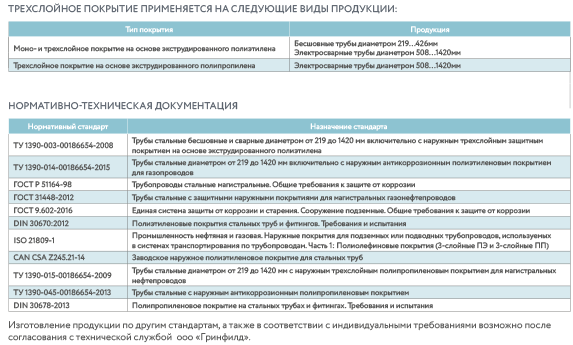

МОНО- И ТРЕХСЛОЙНОЕ ПОКРЫТИЕ НА ОСНОВЕ ЭКСТРУДИРОВАННОГО ПОЛИЭТИЛЕНА/ПОЛИПРОПИЛЕНА

Трехслойное покрытие является одним из наиболее эффективных наружных защитных покрытий трубопроводов и способно

обеспечить защиту трубопроводов от коррозии на весь период их эксплуатации (до 40-50 лет и более).

Конструкция трехслойного покрытия состоит из:

– грунтовочного слоя на основе эпоксидных порошковых красок (не менее 100 мкм), который обеспечивает повышенную

адгезию покрытия к стали, стойкость к катодному отслаиванию и к длительному воздействию воды, является проницаемым

для токов катодной защиты;

– адгезионного слоя на основе термоплавких полимерных композиций (не менее 150 мкм), который необходим для сцепления

между наружным и внутренним слоями;

– наружного слоя (толщина зависит от диаметра покрываемых труб и типа исполнения покрытия, а также может согласовываться

индивидуально), который характеризуется низкой влагокислородопроницаемостью, выполняет функции диффузионного

барьера и обеспечивает покрытию высокую механическую и ударную прочность. Наружный слой изготавливается

на основе экструдированного термосветостабилизированного полиэтилена или полипропилена.

Монослойное покрытие состоит из грунтовочного слоя и наружного слоя, характеристики которых аналогичны характеристикам

слоев трехслойного покрытия. Основные преимущества полипропиленовых покрытий состоят в их повышенной теплостойкости,

высокой механической прочности, стойкости к продавливанию, прорезанию и абразивному износу. Данный тип

покрытия рекомендуется применять при строительстве подводных переходов, на участках «закрытой» прокладки (прокладка

труб методом наклоннонаправленного бурения), при сооружении морских газонефтепроводов, а также в качестве противокоррозионного

покрытия «горячих» участков трубопроводов. Преимуществом полиэтиленовых покрытий является повышенная

морозостойкость.

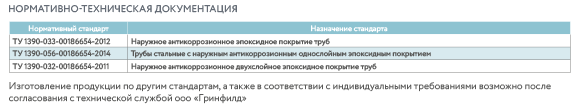

ОДНО- И ДВУХСЛОЙНОЕ ЭПОКСИДНОЕ ПОКРЫТИЕ ТРУБ

Эпоксидное покрытие труб применяют в качестве наружных противокоррозионных покрытий трубопроводов. Данные покрытия

характеризуются повышенной теплостойкостью, высокой адгезией к стали, отличной стойкостью к катодному отслаиванию,

устойчивостью к прорезанию, отрыву, абразивному износу, а также к воздействию солнечного света, что позволяет хранить

продукцию под открытым небом в течение длительного времени. Эпоксидные покрытия проницаемы для токов катодной

защиты. При этом эпоксидные покрытия обладают невысокой эластичностью и низкой прочностью при ударе, особенно при

минусовых температурах, что требует особого внимания при транспортировке изолированных труб и выполнении строительно-монтажных

работ.

Эпоксидное покрытие применяется для труб диаметром от 219 до 1220мм и выполняется в один или два слоя:

1. Однослойное эпоксидное покрытие толщиной не менее 0,35 мм ( может использоваться для последующего нанесения

теплоизоляционного покрытия)

2. Двухслойное эпоксидное покрытие общей толщиной не менее 0,75 мм состоит из:

– антикоррозионного (внутреннего) эпоксидного слоя толщиной не менее 0,25 мм;

– защитного (наружного) эпоксидного слоя.

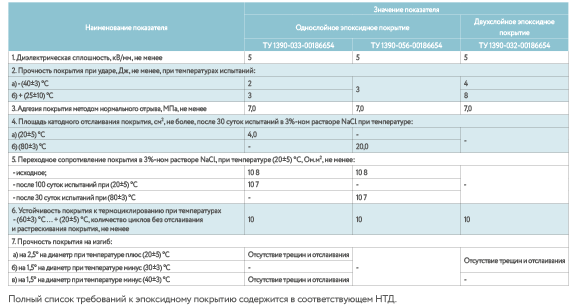

ХАРАКТЕРИСТИКИ ЭПОКСИДНОГО ПОКРЫТИЯ

Допустимая температура окружающей среды:

• при транспортировке, проведении строительно-монтажных и укладочных работ от – 40 до + 50 °С; при хранении труб

с покрытием от – 60 до + 60 °С;

• при эксплуатации от – 20 до + 80 °С для однослойного покрытия и от – 60 до + 60 °С для двухслойного эпоксидного покрытия

(под температурой эксплуатации понимают температуру транспортируемого продукта)

В таблице приведены основные требования к покрытию.

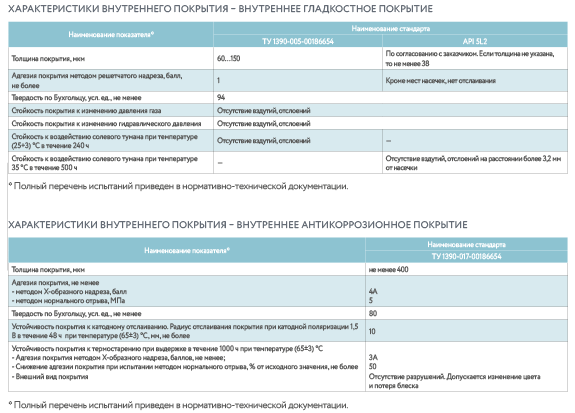

Внутреннее покрытие предназначено для снижения гидравлического сопротивления газопроводов, а также для защиты

внутренней поверхности труб от атмосферной коррозии на время их транспортирования, хранения и выполнения строительномонтажных

работ.

ООО “Гринфилд” осуществляет внутреннее покрытие труб диаметром от 508 до 1420мм.

ХАРАКТЕРИСТИКИ ПОКРЫТИЯ

Допустимая температура окружающей среды:

• при транспортировке, проведении строительно-монтажных и укладочных работ от – 45 до + 60 °С;

• при хранении труб с покрытием от – 60 до + 60 °С.

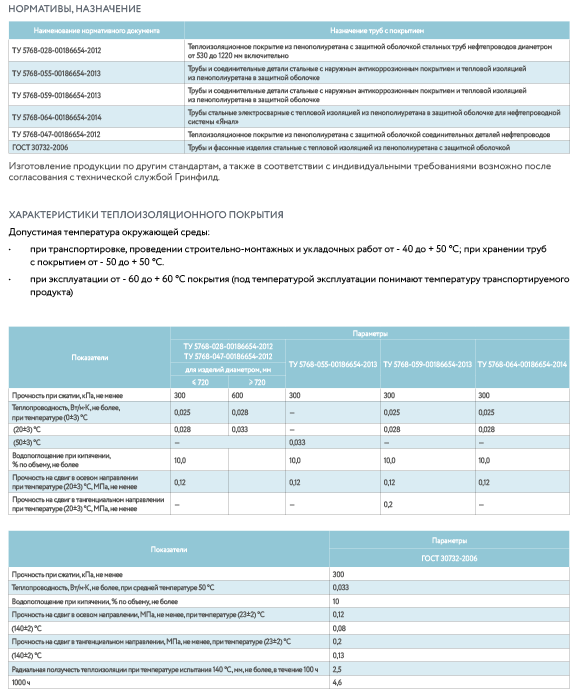

Теплоизолированные изделия с антикоррозионной защитой предназначены для строительства и реконструкции тепловых сетей,

северных промысловых и магистральных нефтегазопроводов подземной и надземной прокладки.

Они позволяют обеспечить повышенную надежность и экологическую безопасность трубопроводных систем, особо необходимую

при сооружении и эксплуатации этих объектов в районах залегания многолетнемерзлых грунтов, при экстремально низких

температурах воздуха.

Для строительства тепловых сетей и нефтегазопроводов выпускаются трубы и соединительные детали (отводы) в тепловой изоляции

из пенополиуретана (ППУ) с антикоррозионными покрытиями и защитными оболочками двух видов:

– из оцинкованной стали для надземной и канальной прокладки;

– из стали с полимерным покрытием для подземной прокладки.

Теплоизолированные трубы и соединительные детали могут быть снабжены системой оперативного дистанционного контроля

(СОДК).

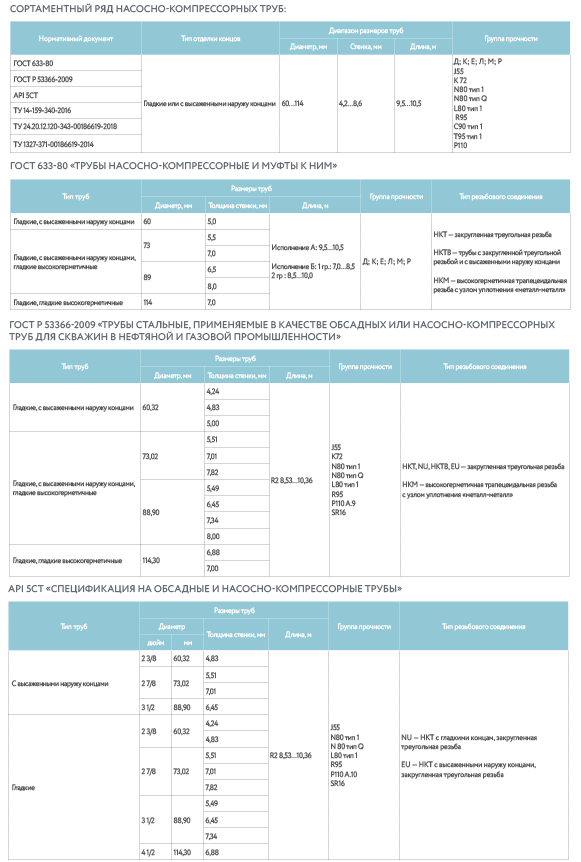

Насосно-компрессорные трубы применяются для извлечения жидкостей и газа из продуктовых пластов скважин, нагнетания

воды, сжатого воздуха (газа) в процессе эксплуатации нефтяных и газовых скважин и производства различных видов работ

по текущему и капитальному ремонту скважин. Представляют собой трубы с нарезанной по концам резьбой и навинченной

с одной стороны муфтой.

Изготавливаются с гладкими или высаженными наружу концами в следующих исполнениях (или их комбинациях):

• стандартного исполнения;

• высокопрочные;

• коррозионно-стойкие (серии сталей 1, 3 или 5% хрома);

• хладостойкие;

• повышенной эксплуатационной надежности;

• с улучшенной ходимостью;

• с резьбовым соединением типа F-3,2;

• с премиальными резьбовыми соединениями типа T100 и T100NV (обладает способностью свинчивания

с резьбами типа NEW VAM и VAGT);

• специального назначения.

Насосно-компрессорные трубы производятся на высокотехнологичном оборудовании Финишного центра по производству

труб нефтяного сортамента. На каждом этапе производства бес-шовных насосно-компрессорных труб обеспечивается

выполне-ние всех требований ISO 9001 и API Specification Q1, API Spec 5CT, ГОСТ Р 53366, ГОСТ 633-80.

Обсадные бесшовные трубы предназначены для крепления стенок скважин в процессе их обустройства и эксплуатации.

Представляют собой трубы с нарезанной по концам резьбой и навинченной с одной стороны муфтой.

Изготавливаются бесшовными с муфтовым соединением в следующих исполнениях (или их комбинациях):

• стандартного исполнения;

• высокопрочные;

• коррозионно-стойкие (серии сталей 1% хрома);

• хладостойкие;

• с премиальными резьбовыми соединениями типа C100, C100HT и C230.

Обсадные бесшовные трубы производятся на высокотехнологичном оборудовании. На каждом этапе производства

бесшовных обсадных труб обеспечивается выполнение всех требований ISO 9001 и API Specification Q1, API Spec 5CT,

ГОСТ Р 53366, ГОСТ 632-80. 100% обсадных труб и муфт к ним проходят неразрушающий контроль.

Для обустройства скважин в условиях шельфовой добычи изготавливаются обсадные трубы большого диаметра с приварными

коннекторами замкового типа. В основе разработки — электросварные трубы производства цеха «Высота 239».

В качестве замкового соединения используются коннекторы типа Lynx SA2, Lynx HDHT.

Предназначены для строительства нефтегазопроводов, транспортирующих как обычные, так и сероводосодержащие и коррозионно-активные

среды, для газлифтных систем, обустройства месторождений, в том числе и в условиях Крайнего Севера.

Нефтегазопроводные трубы изготавливаются из металла собственного производства, выплавленного в электросталеплавильной

печи, обработанного синтетическими шлаками на установке «печь-ковш», по необходимости вакуумированного и разлитого

на машине непрерывной разливки стали. Данный способ обеспечивает получение чистой стали по содержанию вредных

примесей (серы и фосфора), газов, что определяет высокие прочностные, пластические и коррозионные свойства труб

при работе в условиях воздействия низких температур, коррозионно-активных сред.

Для транспортирования коррозионно-активных сред освоено производство нефтегазопроводных труб из экономнолегированных

коррозионно-стойких марок сталей на основании не имеющей аналогов в РФ собственной системы подбора

нефтегазопроводных труб с учетом следующих основных параметров:

– парциальных давлений агрессивных газов – сероводорода, углекислого газа;

– условий эксплуатации (тип потока, давление и температура в трубопроводе, обводненность транспортируемой среды,

газовый фактор, скорость потока жидкости, наличие обработок, наличие АСПО и механических примесей и т. д.);

– ионного состава попутно добываемой воды.

Нефтегазопроводные трубы в коррозионно-стойком исполнении проходят периодические коррозионные испытания по NACE

ТМ 0177 и NACE ТМ 0284.

Производится автоматизированный неразрушающий контроль труб электромагнитным или ультразвуковым способом

для обнаружения дефектов наружной и внутренней поверхности.

Проводятся согласно требованиям стандартов обязательные испытания:

– на растяжение;

– на раздачу;

– на загиб;

– на сплющивание;

– на ударный изгиб;

– гидравлические испытания.

Наружная поверхность труб покрывается консервационным лакокрасочным покрытием для защиты от атмосферной коррозии

при транспортировке и хранении. Трубы поставляются в круглых пакетах, оснащенных грузозахватными хомутами. По требованию

потребителя трубы могут быть снабжены колпаками для защиты торцов труб.

Имеют широкое назначение и используются в химической, нефтехимической, машиностроительной и строительной отраслях

промышленности. Применяются для изготовления трубопроводов (транспортировки различных веществ, водоснабжения

и водоотведения), для производства элементов машин и механизмов различного назначения, деталей металлоконструкций,

фундаментных свай и др.

1. Возможность производства труб в широком диапазоне диаметров от 32 до 426 мм, с толщиной стенки до 90 мм.

2. Производство труб по стандартам, разработанным с учетом технических требований конкретных потребителей.

Имеют широкое назначение и используются в химической и нефтехимической, машиностроительной, энергетической и других

отраслях промышленности.

Предназначены для изготовления деталей и механизмов в различных подотрослях машиностроения (атомобильной, буровой,

нефтепомысловой, горно-шахтной, крановой и проч.) используются для транспортировки нефти и газа, химических веществ,

в качестве комплектующих при производстве мебели.

Отличительные особенности:

1. Широкий сортаментный ряд выпускаемых труб (диаметром 4…426 мм, с толщиной стенки 0,5…24 мм).

2. Производство труб по стандартам, разработанным с учетом технических требований конкретных потребителей.

Используются как в энергетическом машиностроении, так и при строительстве/ремонте генерирующих мощностей.

Предназначены для паровых котлов и трубопроводов с высокими и сверхкритическими параметрами пара.

Отличительные особенности:

1. Широкий сортаментный ряд выпускаемых труб (диаметром от 10до 630 мм, с толщиной стенки от 2 до 90 мм).

2. Изготовление труб в горячедеформированном исполнении диаметром более 426 мм, с толщиной стенки более 60 мм.

3. Производство холоднодеформированных труб диаметром от 32 до 38 мм длиной до 22 м.

4. Производство холоднодеформированных плавниковых труб для паровых котлов.

Имеют широкое назначение и используются в различных отраслях промышленности: энергетической, химической и нефтехимической,

автомобиле-, судо-, авиа- и ракетостроении, пищевой, медицинской и проч.

Для производства трубопроводов высокой коррозионной стойкости и надежности.для изготовления теплообменного оборудования,

также применяются при сооружении химических реакторов, для отопления, в системах питьевого водоснабжения,

для декоративного оформления интерьеров и наружной отделки зданий и т. д.

Отличительные особенности:

1. Широкий сортаментный ряд выпускаемых труб (диаметром от 0,5 до 650 мм, с толщиной стенки от 0,3 до 75 мм).

2. Изготовление труб диаметром более 325 мм, с толщиной стенки более 35 мм.

3. Производство каnиллярных труб минимальных размеров (диаметром от 0,3 мм).

4. Производство шестигранных труб.

Виды приемок

1. Приемка заказчика.

2. ФГУП ВО «Безопасность»/ ОАО «ВПО «3арубежатомэнергострой» (имеется лицензия Госатомнадзора).

3. Авиатехприемка.

4. Военная приемка.

5. Морской регистр судоходства.

6. Речной регистр судоходства.